Faserlaser-Tiefgravur-Prozessparameter für Metallwerkstoffe

Bei der Anwendung von Formen, Schildern, Hardware-Zubehör, Werbetafeln, Autokennzeichen und anderen Produkten verursachen herkömmliche Korrosionsprozesse nicht nur Umweltverschmutzung, sondern auch eine geringe Effizienz. Herkömmliche Prozessanwendungen wie Bearbeitung, Metallschrott und Kühlmittel können ebenfalls Umweltverschmutzung verursachen. Obwohl die Effizienz verbessert wurde, ist die Genauigkeit nicht hoch und scharfe Winkel können nicht geschnitzt werden. Im Vergleich zu herkömmlichen Metall-Tiefschnitzverfahren bietet das Lasermetall-Tiefschnitzen die Vorteile eines umweltfreundlichen, hochpräzisen und flexiblen Schnitzinhalts, der die Anforderungen komplexer Schnitzprozesse erfüllen kann.

Übliche Materialien für das Tiefschnitzen von Metallen sind Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Edelmetalle usw. Ingenieure führen hocheffiziente Tiefschnitzparameterforschung für verschiedene Metallmaterialien durch.

Aktuelle Fallanalyse:

Testplattformausrüstung Carmanhaas 3D Galvo Scanner Firma China, 3D Galvo Kopf mit Linse (F = 163/210) Tiefschnitztest durchführen. Die Gravurgröße beträgt 10 mm × 10 mm. Stellen Sie die Anfangsparameter für die Gravur ein, wie in Tabelle 1 gezeigt. Ändern Sie die Prozessparameter wie Defokussierungsgrad, Impulsbreite, Geschwindigkeit, Füllintervall usw., messen Sie die Tiefe mit dem Tiefenschnitzertester und ermitteln Sie die Prozessparameter mit dem besten Carving-Effekt.

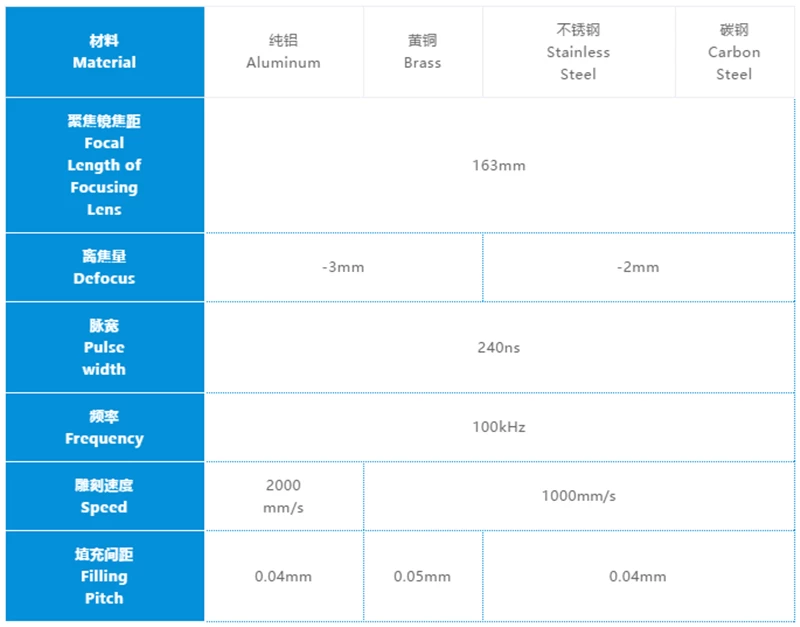

Tabelle 1 Anfangsparameter des Tiefschnitzens

Anhand der Prozessparametertabelle können wir erkennen, dass es viele Parameter gibt, die sich auf den endgültigen Tiefengravureffekt auswirken. Wir verwenden die Steuervariablenmethode, um den Prozess der Auswirkung jedes Prozessparameters auf den Effekt zu ermitteln, und werden sie nun einzeln bekannt geben.

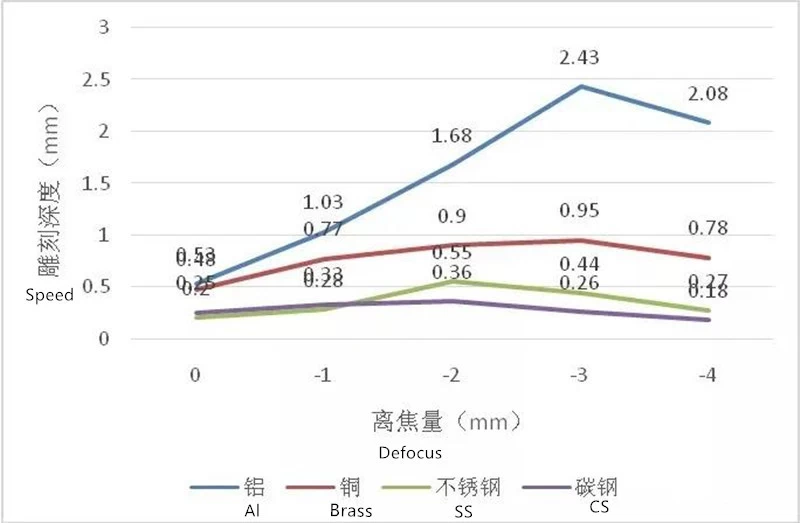

01 Die Auswirkung der Defokussierung auf die Schnitztiefe

Verwenden Sie zuerst die Raycus-Faserlaserquelle, Leistung: 100 W, Modell: RFL-100M, um die Anfangsparameter zu gravieren. Führen Sie den Gravurtest auf verschiedenen Metalloberflächen durch. Wiederholen Sie die Gravur 100 Mal für 305 s. Ändern Sie den Defokus und testen Sie den Effekt des Defokus auf den Gravureffekt verschiedener Materialien.

Abbildung 1 Vergleich der Auswirkung der Defokussierung auf die Tiefe der Materialschnitzerei

Wie in Abbildung 1 gezeigt, können wir bei Verwendung von RFL-100M für die Tiefengravur in verschiedenen Metallmaterialien Folgendes über die maximale Tiefe erhalten, die verschiedenen Defokussierungsbeträgen entspricht. Aus den obigen Daten wird geschlossen, dass tiefes Schnitzen auf der Metalloberfläche eine gewisse Defokussierung erfordert, um den besten Gravureffekt zu erzielen. Der Defokus zum Gravieren von Aluminium und Messing beträgt -3 mm und der Defokus zum Gravieren von Edelstahl und Kohlenstoffstahl beträgt -2 mm.

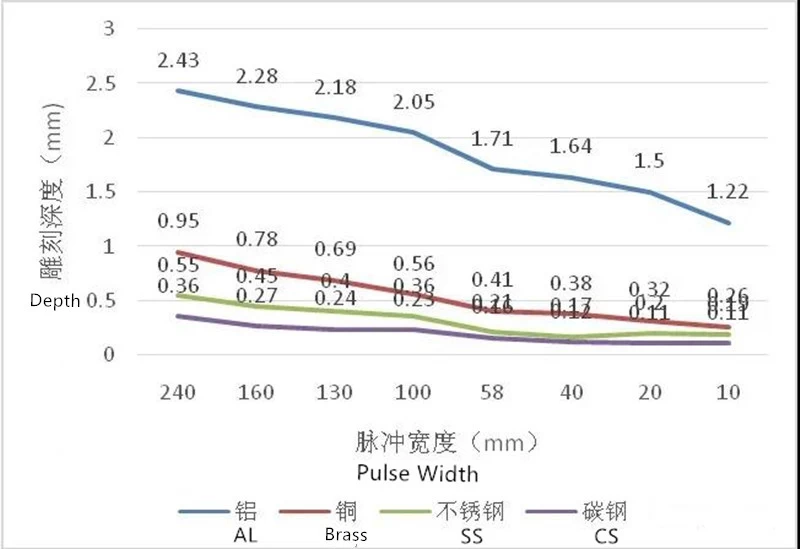

02 Die Auswirkung der Impulsbreite auf die Schnitztiefe

Carmanhaas Tiefgravur-ScannerfabrikDurch die obigen Experimente wird die optimale Defokussierungsmenge von RFL-100M beim tiefen Gravieren mit verschiedenen Materialien erhalten. Verwenden Sie die optimale Defokussierungsmenge, ändern Sie die Impulsbreite und die entsprechende Frequenz in den Anfangsparametern, und andere Parameter bleiben unverändert.

Dies liegt hauptsächlich daran, dass jede Impulsbreite des RFL-100M-Lasers eine entsprechende Grundfrequenz hat. Wenn die Frequenz niedriger als die entsprechende Grundfrequenz ist, ist die Ausgangsleistung niedriger als die Durchschnittsleistung, und wenn die Frequenz höher als die entsprechende Grundfrequenz ist, nimmt die Spitzenleistung ab. Der Gravurtest muss die größte Impulsbreite und maximale Kapazität zum Testen verwenden, daher ist die Testfrequenz die Grundfrequenz, und die relevanten Testdaten werden im folgenden Test ausführlich beschrieben.

Die jeder Impulsbreite entsprechende Grundfrequenz beträgt: 240 ns ≤ 10 kHz ≤ 160 ns ≤ 105 kHz ≤ 130 ns ≤ 119 kHz ≤ 100 ns ≤ 144 kHz ≤ 58 ns ≤ 179 kHz ≤ 40 ns ≤ 245 kHz ≤ 20 ns ≤ 490 kHz 、 10 ns , 999 kHz。 Führen Sie den Gravurtest mit dem obigen Impuls und der obigen Frequenz durch. Das Testergebnis ist in Abbildung 2 dargestellt

Abbildung 2 Vergleich der Auswirkung der Impulsbreite auf die Gravurtiefe

Aus der Tabelle ist ersichtlich, dass beim Gravieren von RFL-100M mit abnehmender Impulsbreite die Gravurtiefe entsprechend abnimmt. Die Gravurtiefe jedes Materials ist mit 240 ns am größten. Dies ist hauptsächlich auf die Abnahme der Einzelimpulsenergie aufgrund der Verringerung der Impulsbreite zurückzuführen, was wiederum die Beschädigung der Oberfläche des Metallmaterials verringert, was dazu führt, dass die Gravurtiefe immer kleiner wird.

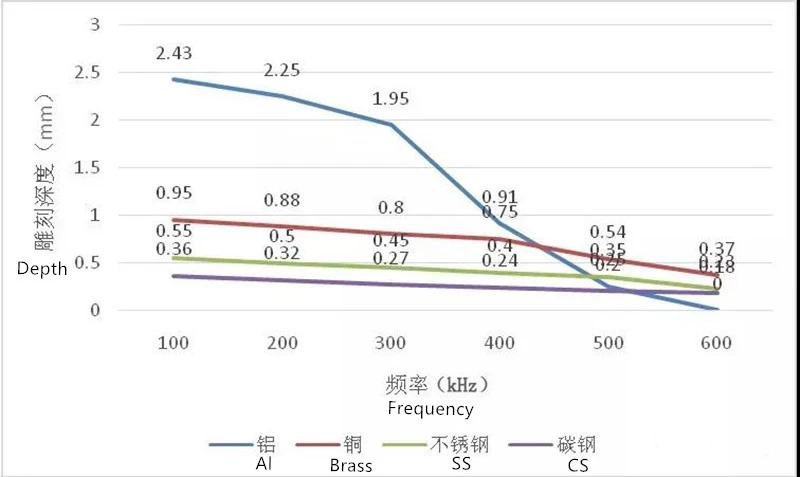

03 Einfluss der Frequenz auf die Gravurtiefe

Durch die obigen Experimente werden die beste Defokussierungsmenge und Pulsbreite von RFL-100M beim Gravieren mit verschiedenen Materialien erhalten. Verwenden Sie die beste Defokussierungsmenge und Pulsbreite, um unverändert zu bleiben, die Frequenz zu ändern und die Auswirkung verschiedener Frequenzen auf die Gravurtiefe zu testen. Die Testergebnisse Wie in Abbildung gezeigt

Abbildung 3 Vergleich des Einflusses der Frequenz auf die Materialschnitzerei

Aus der Tabelle ist ersichtlich, dass die Gravurtiefe jedes Materials entsprechend abnimmt, wenn der RFL-100M-Laser verschiedene Materialien graviert, wenn die Frequenz zunimmt. Wenn die Frequenz 100 kHz beträgt, ist die Gravurtiefe am größten und die maximale Gravurtiefe von reinem Aluminium beträgt 2,43. mm, 0,95 mm für Messing, 0,55 mm für Edelstahl und 0,36 mm für Kohlenstoffstahl. Unter diesen ist Aluminium am empfindlichsten gegenüber Frequenzänderungen. Wenn die Frequenz 600 kHz beträgt, kann keine tiefe Gravur auf der Oberfläche von Aluminium durchgeführt werden. Während Messing, Edelstahl und Kohlenstoffstahl weniger von der Frequenz betroffen sind, zeigen sie auch einen Trend, die Gravurtiefe mit zunehmender Häufigkeit zu verringern.

04 Einfluss der Geschwindigkeit auf die Gravurtiefe

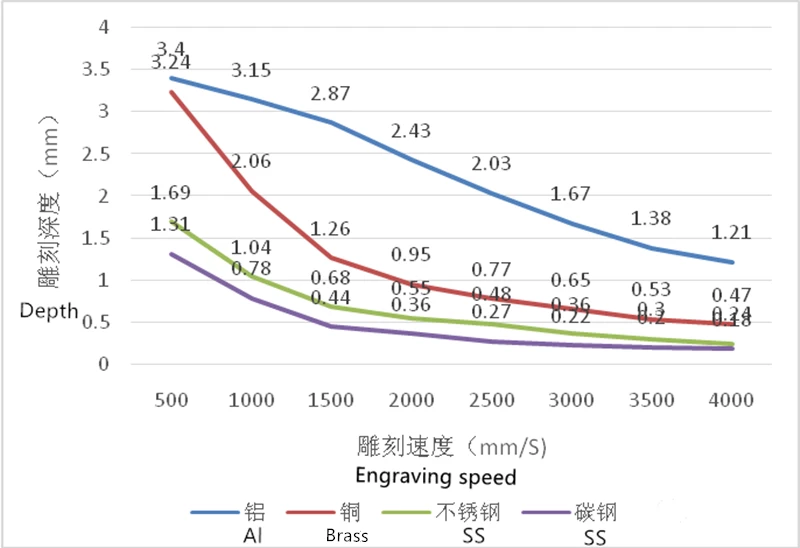

Abbildung 4 Vergleich der Auswirkung der Schnitzgeschwindigkeit auf die Schnitztiefe

Aus der Tabelle ist ersichtlich, dass mit zunehmender Gravurgeschwindigkeit die Gravurtiefe entsprechend abnimmt. Wenn die Gravurgeschwindigkeit 500 mm / s beträgt, ist die Gravurtiefe jedes Materials am größten. Die Gravurtiefen von Aluminium, Kupfer, Edelstahl und Kohlenstoffstahl betragen: 3,4 mm, 3,24 mm, 1,69 mm, 1,31 mm.

05 Die Auswirkung des Füllabstands auf die Gravurtiefe

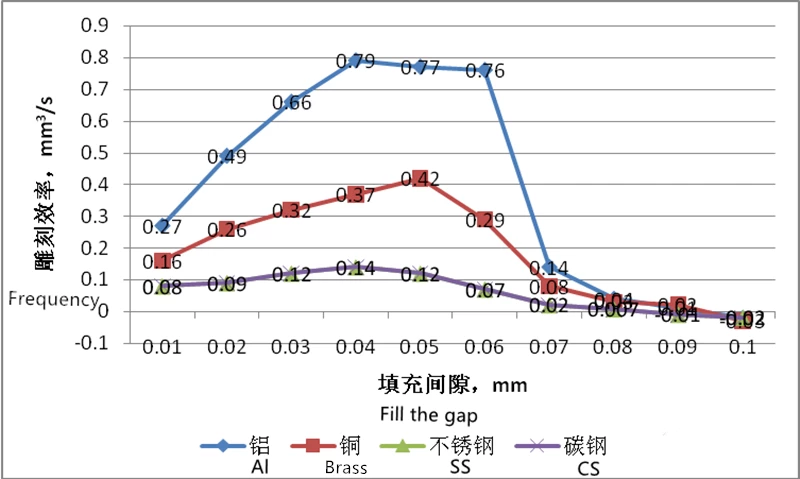

Abbildung 5 Die Auswirkung der Füllungsdichte auf die Gravureffizienz

Aus der Tabelle ist ersichtlich, dass bei einer Füllungsdichte von 0,01 mm die Gravurtiefen von Aluminium, Messing, Edelstahl und Kohlenstoffstahl maximal sind und die Gravurtiefe mit zunehmendem Füllspalt abnimmt. Der Füllabstand vergrößert sich von 0,01 mm. Bei 0,1 mm verkürzt sich die für die Fertigstellung von 100 Gravuren erforderliche Zeit allmählich. Wenn der Füllabstand größer als 0,04 mm ist, wird der Verkürzungszeitbereich erheblich verringert.

Abschließend

Carmanhaas Zulieferer für Laserbeschriftungs- und Gravursysteme ChinaDurch die obigen Tests können wir die empfohlenen Prozessparameter für das Tiefschnitzen verschiedener Metallmaterialien unter Verwendung von RFL-100M erhalten: