Dificultades y soluciones de soldadura por láser de batería de energía

En la actualidad, la soldadura con láser se ha convertido en un proceso estándar indispensable en la producción de baterías de energía, incluida la soldadura de la válvula de la explosión de la batería, la cubierta de la batería y la soldadura de sellado de la batería, el módulo de la batería y la soldadura del paquete, los orificios de inyección de líquidos y la soldadura paralela de la serie entre los paquetes de baterías Docenas de procesos complicados. La tecnología láser tradicional no ha podido cumplir con los requisitos de alta seguridad y consistencia de la producción de masa de batería de energía.

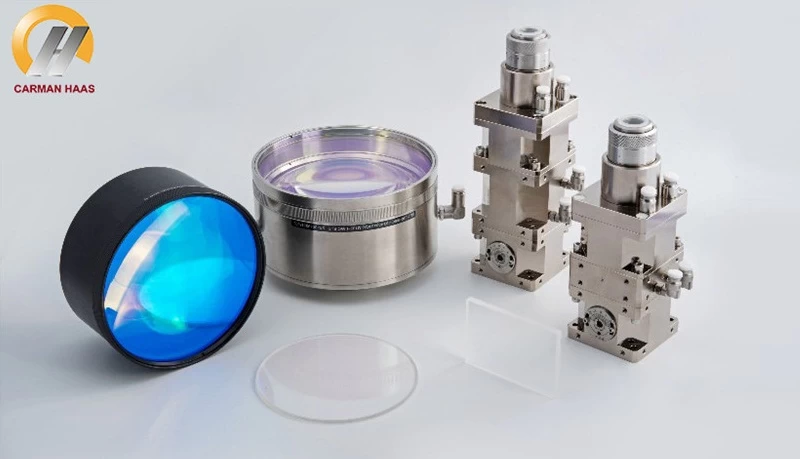

Lente óptica al por mayor utilizada para la batería de alimentación

Hay muchas partes de soldadura por láser de baterías de energía, el material es principalmente de aleación de aluminio, se fabrica un pequeño número de piezas de cobre, níquel y otros materiales, y algunas partes usan acero inoxidable como la cubierta de la batería. Entre estos materiales, el proceso de soldadura por láser de níquel y acero inoxidable es relativamente simple. También es más maduro, pero todavía hay muchas dificultades en la soldadura con láser de aleaciones de aluminio y cobre. Además de la influencia de las propiedades materiales, el estado de la articulación soldada también tiene una gran influencia en el efecto de soldadura.

Cuando la aleación de aluminio y el cobre rojo se utilizan como materiales a soldar, las razones principales para el mal efecto de la soldadura con láser convencionales son:

(1) Ambos son materiales altamente reflectantes para los láseres de fibra, y la tasa de absorción de láseres de fibra no es alta, lo que resulta en una mala estabilidad del proceso de soldadura;

(2) La conductividad térmica de los dos es buena, la costura de soldadura es difícil de formar, y es fácil generar poros.

Al mismo tiempo, hay algunas diferencias entre estos dos materiales. Relativamente hablando, la tasa de absorción de aleación de aluminio al láser de fibra es mayor que la del cobre, y la conductividad térmica del cobre es mejor que la de la aleación de aluminio. Por lo tanto, las soluciones a las dificultades de la soldadura por láser entre los dos son las siguientes: Hay algunas diferencias en el mismo lugar:

Aleación de aluminio

1. Use un lugar enfocado relativamente pequeño (0,1 mm ~ 0,3 mm) para la soldadura.

2. La velocidad de soldadura no debe ser demasiado baja y debe controlarse por encima de 60 mm / s.

3. Adoptar la soldadura híbrida con láser de fibra semiconductora.

4. Adoptar la soldadura de switch.

cobre

1. Use un pequeño lugar enfocado (0.02 mm ~ 0.2mm) para soldadura.

2. La velocidad de soldadura debe ser rápida, se recomienda más de 100 mm / s.

3. Usando la soldadura de switch.

Lente de corte por láser de batería eléctrica

El estado del material a soldado.

El estado del material a ser soldado descrito en este artículo se refiere a la limpieza de la superficie y el grado de tratamiento previo del material. Estas condiciones llevarán a una mala calidad de soldadura. Los resultados y soluciones específicos son las siguientes:

1. Hay impurezas en la superficie del material.

Dificultad de rendimiento: hay poros en la costura de soldadura, el rendimiento de sellado no es suficiente, y la fuerza no es suficiente. La soldadura tiene un punto de ráfaga y el producto está desechado.

Solución: Antes de soldar el material de soldadura, se deben eliminar las impurezas, como las manchas de aceite y las manchas de agua.

2. El óxido en la superficie de la aleación de aluminio no se limpia.

Rendimiento de dificultad: Hay muchos poros en la soldadura, sellado insuficiente e insuficiente fuerza. La moldura es inestable y se reduce la tasa de rendimiento.

Solución: la película de óxido debe eliminarse antes de que el material de soldadura esté soldado, y luego la soldadura debe realizarse lo antes posible.

3. El material a soldado es áspero.

Dificultad de rendimiento: moldeo desigual, mala apariencia. La fuga de soldadura es fácil de ocurrir, y no hay sellado.

Solución: El material está mecanizado, y debe ser plano y libre de deformación.