Параметры процесса глубокой гравировки волоконным лазером для металлических материалов

При использовании пресс-форм, знаков, аппаратных принадлежностей, рекламных щитов, автомобильных номерных знаков и других продуктов традиционные процессы коррозии не только вызывают загрязнение окружающей среды, но и вызывают низкую эффективность. Традиционные технологические процессы, такие как механическая обработка, металлолом и охлаждающие жидкости, также могут вызывать загрязнение окружающей среды. Хотя эффективность была улучшена, точность невысока, а резкие углы резать нельзя. По сравнению с традиционными методами глубокой резьбы по металлу, лазерная глубокая резьба по металлу обладает такими преимуществами, как отсутствие загрязнений, высокая точность и гибкое содержание резьбы, что позволяет удовлетворить требования сложных процессов резьбы.

Обычные материалы для глубокой резьбы по металлу включают углеродистую сталь, нержавеющую сталь, алюминий, медь, драгоценные металлы и т. Д. Инженеры проводят высокоэффективные исследования параметров глубокой резьбы для различных металлических материалов.

Анализ фактического случая:

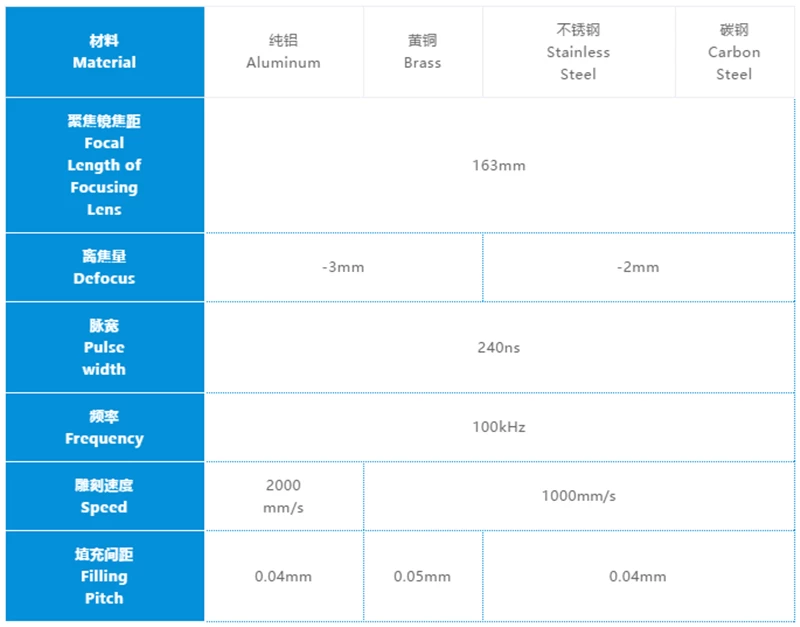

Оборудование испытательной платформы Carmanhaas 3D сканер Galvo компании Китай, 3D гальваническая головка с линзой (F = 163/210) проведите испытание на глубокую резьбу. Размер гравировки 10 мм × 10 мм. Установите начальные параметры гравировки, как показано в Таблице 1. Измените параметры процесса, такие как степень расфокусировки, длительность импульса, скорость, интервал заполнения и т. Д., Используйте тестер глубокой резьбы для измерения глубины и найдите параметры процесса. с лучшим эффектом резьбы.

Таблица 1 Исходные параметры глубокой резьбы

Из таблицы параметров процесса мы видим, что существует множество параметров, которые влияют на окончательный эффект глубокой гравировки. Мы используем метод контрольной переменной, чтобы найти процесс влияния каждого параметра процесса на эффект, и теперь мы будем объявлять их один за другим.

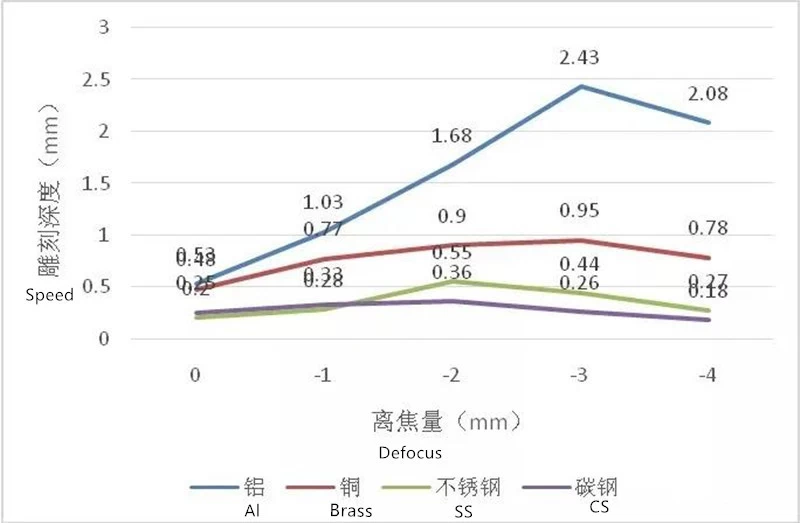

01 Влияние расфокусировки на глубину резьбы

Сначала используйте источник волоконного лазера Raycus, мощность: 100 Вт, модель: RFL-100M, чтобы гравировать начальные параметры. Проведите тест гравировки на различных металлических поверхностях. Гравировку повторить 100 раз в течение 305 с. Измените расфокусировку и проверьте влияние расфокусировки на эффект гравировки различных материалов.

Рисунок 1 Сравнение влияния расфокусировки на глубину резьбы материала

Как показано на рисунке 1, мы можем получить следующее о максимальной глубине, соответствующей разным величинам расфокусировки, при использовании RFL-100M для глубокой гравировки на различных металлических материалах. Из приведенных выше данных можно сделать вывод, что глубокая резьба на поверхности металла требует определенной расфокусировки для получения наилучшего эффекта гравировки. Расфокусировка для гравировки алюминия и латуни составляет -3 мм, а для гравировки нержавеющей и углеродистой стали - -2 мм.

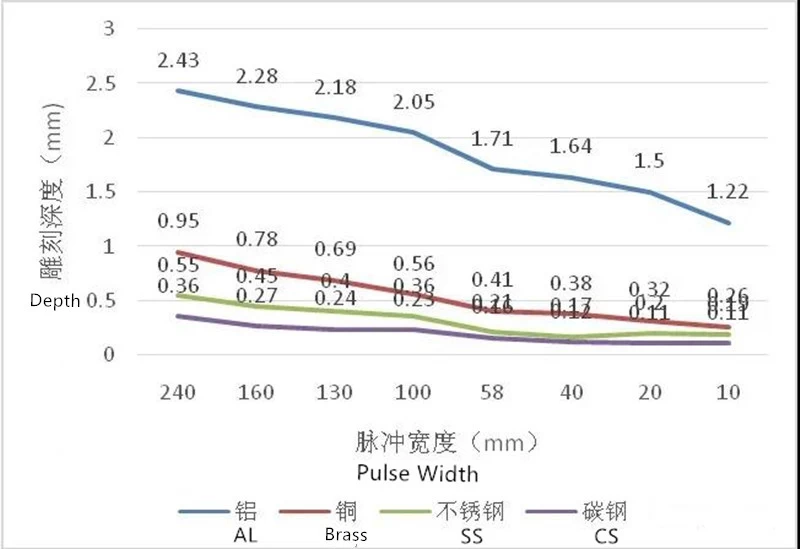

02 Влияние ширины импульса на глубину резьбы

Carmanhaas Завод сканеров глубокой гравировки, С помощью описанных выше экспериментов получена оптимальная величина расфокусировки RFL-100M при глубокой гравировке с использованием различных материалов. Используйте оптимальную величину расфокусировки, измените ширину импульса и соответствующую частоту в исходных параметрах, остальные параметры остаются неизменными.

В основном это связано с тем, что каждая ширина импульса лазера RFL-100M имеет соответствующую основную частоту. Когда частота ниже соответствующей основной частоты, выходная мощность ниже средней мощности, а когда частота выше соответствующей основной частоты, пиковая мощность будет уменьшаться. Тест гравировки должен использовать самую большую ширину импульса и максимальную мощность для тестирования, поэтому тестовая частота является основной частотой, и соответствующие тестовые данные будут подробно описаны в следующем тесте.

Основная частота, соответствующая ширине каждого импульса, составляет : 240 нс , 10 кГц 、 160 нс , 105 кГц 、 130 нс , 119 кГц 、 100 нс , 144 кГц 、 58 нс , 179 кГц 、 40 нс , 245 кГц 、 20 нс , 490. кГц 、 10 нс , 999 кГц Проведите тест гравировки с помощью указанного выше импульса и частоты, результат теста показан на рисунке 2

Рисунок 2 Сравнение влияния ширины импульса на глубину гравировки

Из диаграммы видно, что при гравировке RFL-100M по мере уменьшения ширины импульса соответственно уменьшается глубина гравировки. Глубина гравировки каждого материала самая большая - 240 нс. Это происходит главным образом из-за уменьшения энергии одиночного импульса из-за уменьшения ширины импульса, что, в свою очередь, уменьшает повреждение поверхности металлического материала, в результате чего глубина гравировки становится все меньше и меньше.

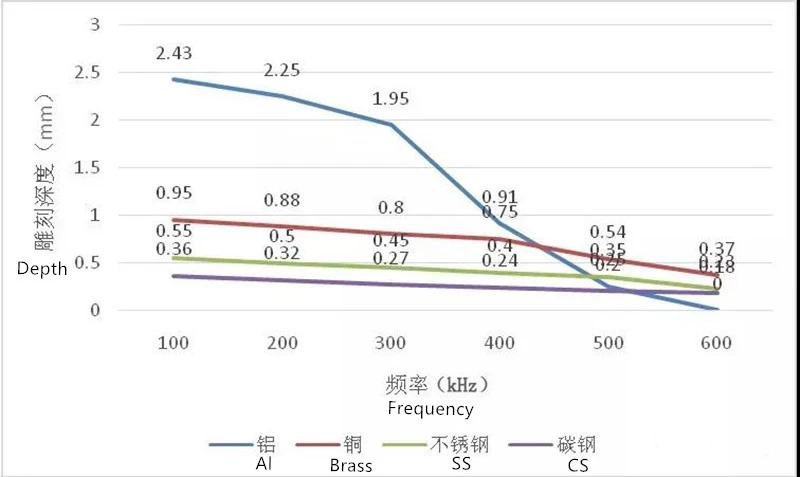

03 Влияние частоты на глубину гравировки

Проведенные выше эксперименты позволили получить лучшую величину расфокусировки и ширину импульса RFL-100M при гравировке различными материалами. Используйте оптимальную величину расфокусировки и ширину импульса, чтобы оставаться неизменными, измените частоту и проверьте влияние различных частот на глубину гравировки. Результаты теста Как показано на рисунке

Рисунок 3 Сравнение влияния частоты на глубину резьбы материала

Из таблицы видно, что когда лазер RFL-100M гравирует различные материалы, с увеличением частоты глубина гравировки каждого материала соответственно уменьшается. При частоте 100 кГц глубина гравировки самая большая, а максимальная глубина гравировки чистого алюминия составляет 2,43. мм, 0,95 мм для латуни, 0,55 мм для нержавеющей стали и 0,36 мм для углеродистой стали. Среди них алюминий наиболее чувствителен к изменению частоты. При частоте 600 кГц глубокая гравировка на поверхности алюминия невозможна. Хотя латунь, нержавеющая сталь и углеродистая сталь менее подвержены влиянию частоты, они также демонстрируют тенденцию к уменьшению глубины гравировки с увеличением частоты.

04 Влияние скорости на глубину гравировки

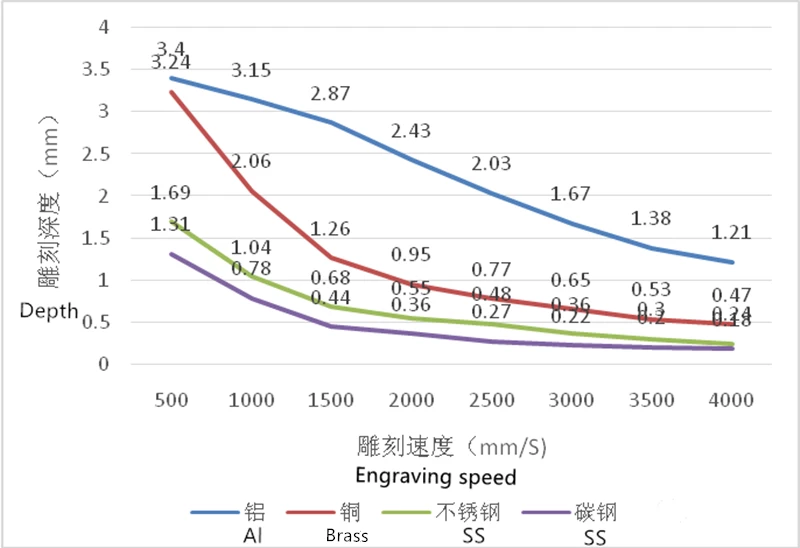

Рисунок 4 Сравнение влияния скорости резьбы на глубину резьбы

Из диаграммы видно, что с увеличением скорости гравировки глубина гравировки соответственно уменьшается. Когда скорость гравировки составляет 500 мм / с, глубина гравировки каждого материала самая большая. Глубина гравировки алюминия, меди, нержавеющей стали и углеродистой стали составляет соответственно: 3,4 мм, 3,24 мм, 1,69 мм, 1,31 мм.

05 Влияние зазора заполнения на глубину гравировки

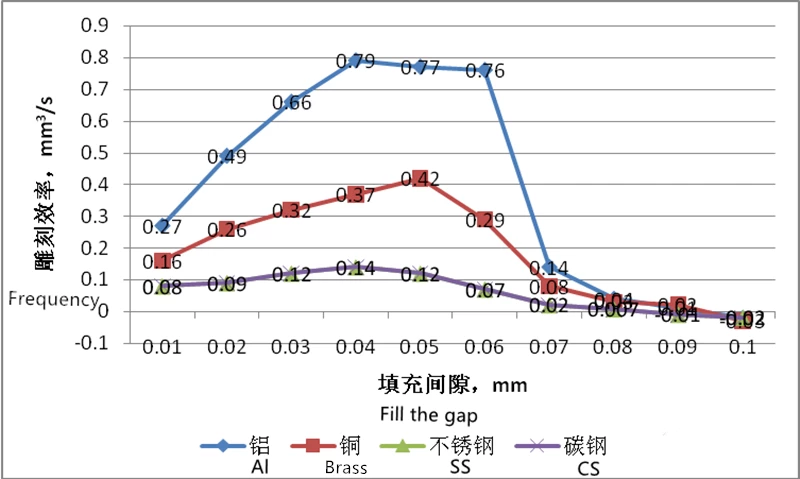

Рисунок 5 Влияние плотности заполнения на эффективность гравировки

Из диаграммы видно, что при плотности заполнения 0,01 мм глубина гравировки алюминия, латуни, нержавеющей стали и углеродистой стали максимальна, а глубина гравировки уменьшается по мере увеличения зазора заполнения; расстояние между заполнением увеличивается с 0,01 мм. При увеличении до 0,1 мм время, необходимое для выполнения 100 гравировок, постепенно сокращается. Когда расстояние наполнения превышает 0,04 мм, диапазон времени сокращения значительно сокращается.

В заключение

Carmanhaas Поставщик систем лазерной маркировки и гравировки Китай, Путем проведенных выше испытаний мы можем получить рекомендуемые параметры процесса для глубокой резьбы различных металлических материалов с использованием RFL-100M: