Metal Malzemeler için Fiber Lazer Derin Gravür İşlem Parametreleri

Kalıplar, Tabelalar, Donanım Aksesuarları, Reklam Panoları, Otomobil plakaları ve diğer ürünlerin uygulanmasında geleneksel korozyon süreçleri sadece çevre kirliliğine değil, aynı zamanda düşük verime de neden olacaktır. Talaşlı imalat, metal hurda ve soğutucular gibi geleneksel proses uygulamaları da çevre kirliliğine neden olabilir. Verimlilik iyileştirilmiş olmasına rağmen, doğruluk yüksek değildir ve keskin açılar oyulamaz. Geleneksel metal derin oyma yöntemleriyle karşılaştırıldığında, lazer metal derin oyma, karmaşık oyma işlemlerinin gereksinimlerini karşılayabilen kirlilik içermeyen, yüksek hassasiyetli ve esnek oyma içeriği avantajlarına sahiptir.

Metal derin oyma için yaygın malzemeler arasında karbon çeliği, paslanmaz çelik, alüminyum, bakır, değerli metaller, vb. Bulunmaktadır. Mühendisler, farklı metal malzemeler için yüksek verimli derin oyma parametresi araştırması yürütür.

Gerçek durum analizi:

Test platformu ekipmanı Carmanhaas 3D Galvo tarayıcı şirketi Çin, Lensli 3D Galvo Kafası (F = 163/210 deep derin oyma testi yapın. Gravür boyutu 10 mm × 10 mm'dir. Tablo 1'de gösterildiği gibi ilk gravür parametrelerini ayarlayın. Odaksızlık miktarı, darbe genişliği, hız, doldurma aralığı vb. Gibi işlem parametrelerini değiştirin, derinliği ölçmek için derin oyma test cihazını kullanın ve işlem parametrelerini bulun en iyi oyma efekti ile.

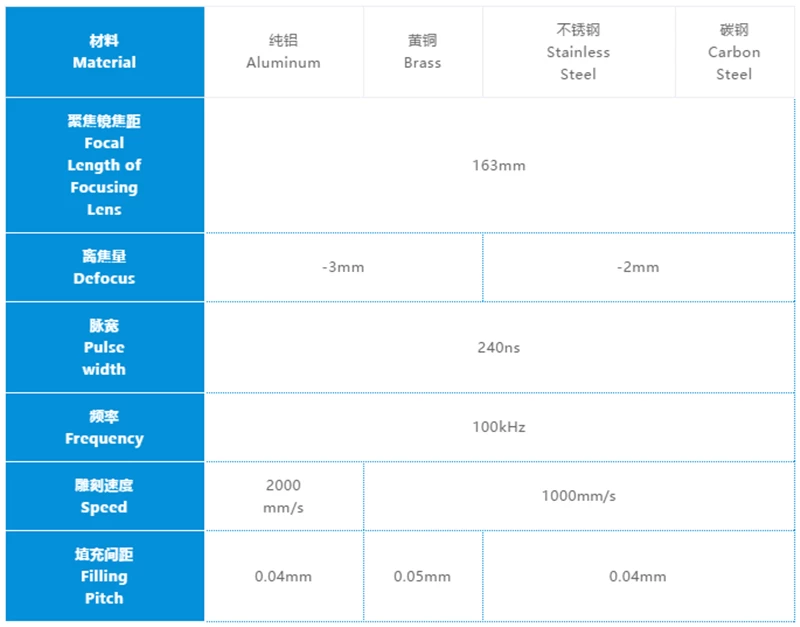

Tablo 1 Derin oymanın ilk parametreleri

Proses parametresi tablosu aracılığıyla, son derin kazıma etkisine etkisi olan birçok parametre olduğunu görebiliriz. Her işlem parametresinin etki üzerindeki etkisinin sürecini bulmak için kontrol değişkeni yöntemini kullanıyoruz ve şimdi bunları tek tek açıklayacağız.

01 Odaklanmanın oyma derinliği üzerindeki etkisi

İlk parametreleri kazımak için ilk olarak Raycus Fiber Lazer Kaynağı, Güç: 100W, Model: RFL-100M kullanın. Kazıma testini farklı metal yüzeyler üzerinde gerçekleştirin. Gravürü 305 saniye boyunca 100 kez tekrarlayın. Odağı değiştirin ve defokusun farklı malzemelerin gravür etkisi üzerindeki etkisini test edin.

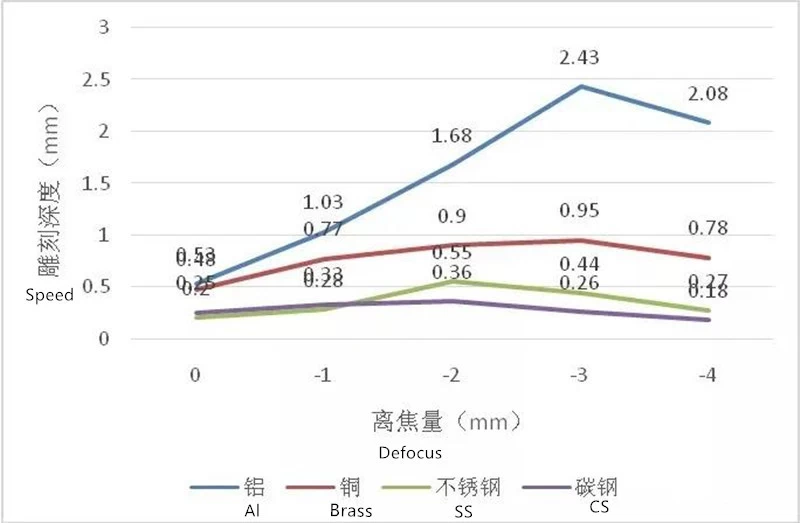

Şekil 1 Defokusun malzeme oymanın derinliği üzerindeki etkisinin karşılaştırması

Şekil 1'de gösterildiği gibi, farklı metal malzemelerde derin kazıma için RFL-100M kullanırken farklı odaklanma miktarlarına karşılık gelen maksimum derinlik hakkında aşağıdakileri elde edebiliriz. Yukarıdaki verilerden, metal yüzey üzerinde derin oyma işleminin, en iyi gravür etkisini elde etmek için belirli bir odak dışı bırakma gerektirdiği sonucuna varılmıştır. Alüminyum ve pirinci kazımak için bulanıklık -3 mm'dir ve paslanmaz çelik ve karbon çeliği kazımak için bulanıklık -2 mm'dir.

02 Darbe genişliğinin oyma derinliği üzerindeki etkisi

Carmanhaas Derin gravür tarayıcı fabrikasıYukarıdaki deneyler sayesinde, farklı malzemelerle derin kazıma işleminde RFL-100M'nin optimal odaksızlık miktarı elde edilir. Optimal defokus miktarını kullanın, başlangıç parametrelerinde darbe genişliğini ve karşılık gelen frekansı değiştirin ve diğer parametreler değişmeden kalır.

Bunun temel nedeni, RFL-100M lazerin her darbe genişliğinin karşılık gelen bir temel frekansa sahip olmasıdır. Frekans karşılık gelen temel frekanstan daha düşük olduğunda, çıkış gücü ortalama güçten daha düşüktür ve frekans karşılık gelen temel frekanstan daha yüksek olduğunda tepe gücü azalacaktır. Kazıma testinin test için en büyük darbe genişliğini ve maksimum kapasiteyi kullanması gerekir, bu nedenle test frekansı temel frekanstır ve ilgili test verileri aşağıdaki testte ayrıntılı olarak açıklanacaktır.

Her bir darbe genişliğine karşılık gelen temel frekans : 240 ns , 10 kHz 、 160 ns , 105 kHz 、 130 ns , 119 kHz 、 100 ns , 144 kHz 、 58 ns , 179 kHz 、 40 ns , 245 kHz 、 20 ns , 490 kHz 、 10 ns , 999 kHz。Yukarıdaki darbe ve frekans ile gravür testini gerçekleştirin, test sonucu Şekil 2'de gösterilmiştir.

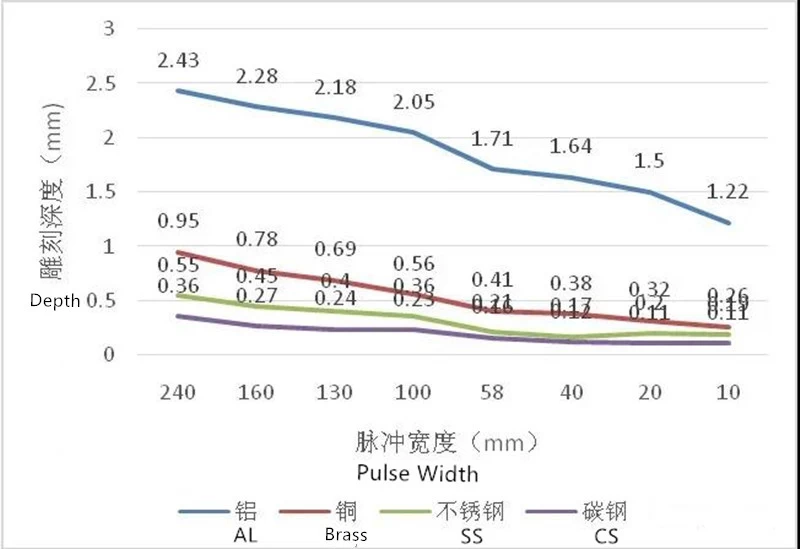

Şekil 2 Darbe genişliğinin kazıma derinliği üzerindeki etkisinin karşılaştırması

Grafikten görülebileceği gibi RFL-100M gravür yaparken, darbe genişliği azaldıkça gravür derinliği de buna göre azalır. Her malzemenin gravür derinliği 240 ns'de en büyüktür. Bunun başlıca nedeni, darbe genişliğinin azalması nedeniyle tek darbe enerjisinin azalmasıdır, bu da metal malzemenin yüzeyindeki hasarı azaltır ve bu da kazıma derinliğinin küçülmesine neden olur.

03 Frekansın gravür derinliğine etkisi

Yukarıdaki deneyler sayesinde, farklı malzemelerle kazıma yapılırken RFL-100M'nin en iyi odak dışı miktarı ve darbe genişliği elde edilir. Değişmeden kalmak, frekansı değiştirmek ve farklı frekansların gravür derinliği üzerindeki etkisini test etmek için en iyi odaklanma miktarını ve darbe genişliğini kullanın. Şekilde gösterildiği gibi test sonuçları

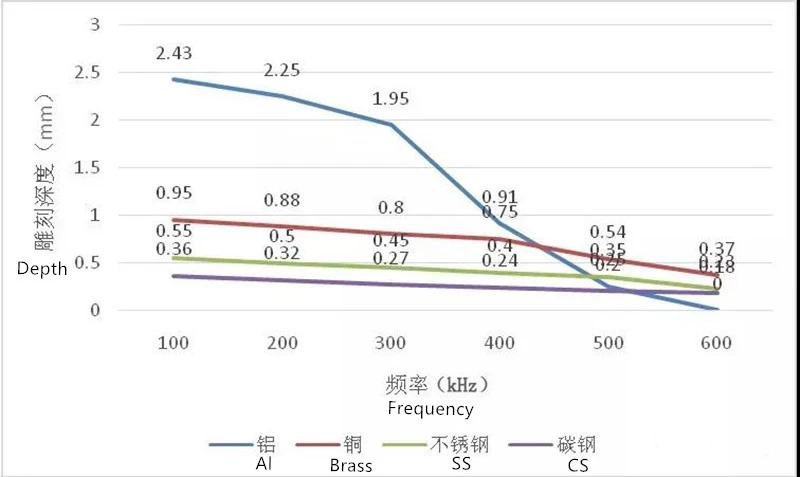

Şekil 3 Frekansın malzeme derin oymacılığı üzerindeki etkisinin karşılaştırması

Grafikten görülebileceği gibi, RFL-100M lazer çeşitli malzemeleri kazıdığında, frekans arttıkça, her malzemenin gravür derinliği buna göre azalır. Frekans 100 kHz olduğunda, gravür derinliği en büyüktür ve saf alüminyumun maksimum gravür derinliği 2.43'tür. mm, pirinç için 0,95 mm, paslanmaz çelik için 0,55 mm ve karbon çeliği için 0,36 mm. Bunların arasında alüminyum, frekanstaki değişikliklere en duyarlı olanıdır. Frekans 600 kHz olduğunda alüminyum yüzeyinde derin kazıma yapılamaz. Pirinç, paslanmaz çelik ve karbon çelik frekanstan daha az etkilenirken, aynı zamanda artan frekansla gravür derinliğini azaltma eğilimi gösterirler.

04 Hızın kazıma derinliğine etkisi

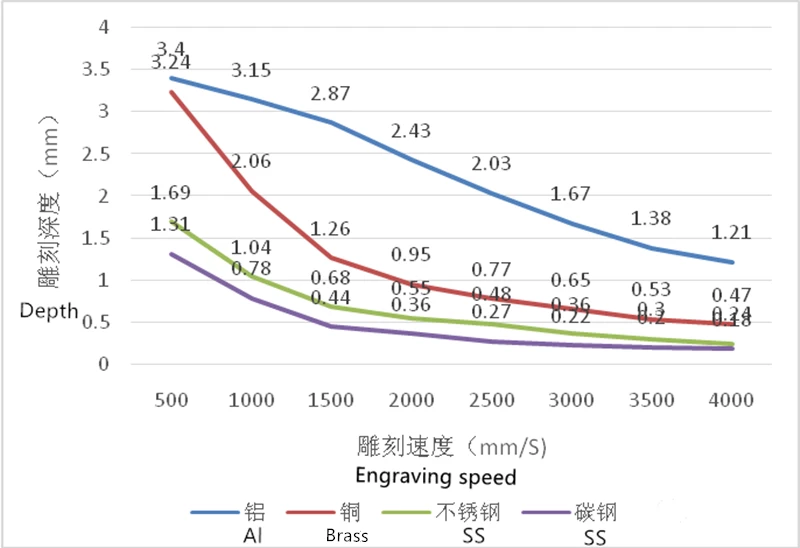

Şekil 4 Oyma hızının oyma derinliği üzerindeki etkisinin karşılaştırması

Tablodan gravür hızı arttıkça gravür derinliğinin buna göre azaldığı görülebilir. Gravür hızı 500 mm / s olduğunda, her malzemenin gravür derinliği en büyüktür. Alüminyum, bakır, paslanmaz çelik ve karbon çeliğin gravür derinlikleri sırasıyla: 3,4 mm, 3,24 mm, 1,69 mm, 1,31 mm.

05 Doldurma aralığının kazıma derinliğine etkisi

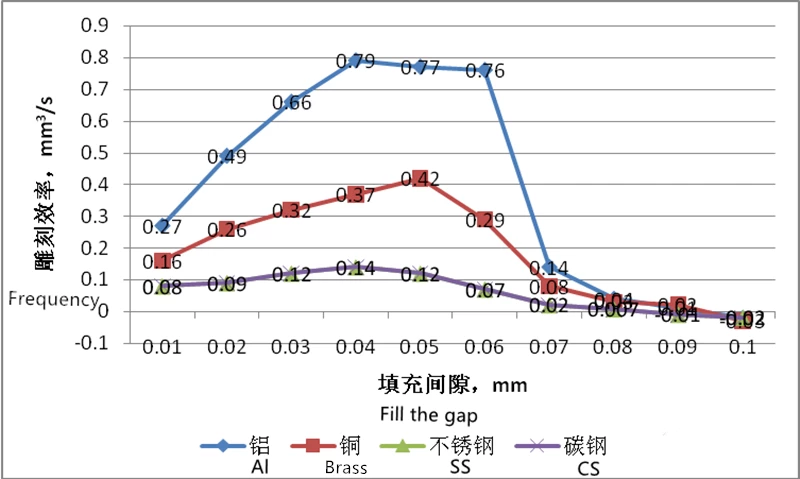

Şekil 5 Dolgu yoğunluğunun kazıma verimine etkisi

Tablodan, dolgu yoğunluğu 0,01 mm olduğunda alüminyum, pirinç, paslanmaz çelik ve karbon çeliğin gravür derinliklerinin maksimum olduğu ve doldurma boşluğu arttıkça gravür derinliğinin azaldığı; doldurma aralığı 0,01 mm'den artar 0,1 mm'lik işlemde 100 gravürün tamamlanması için gereken süre kademeli olarak kısaltılır. Doldurma mesafesi 0,04 mm'den büyük olduğunda, kısaltma süresi aralığı önemli ölçüde azalır.

Sonuç olarak

Carmanhaas Lazer markalama ve gravür sistemleri tedarikçisi ÇinYukarıdaki testler sayesinde, RFL-100M kullanarak farklı metal malzemelerin derin oyulması için önerilen işlem parametrelerini elde edebiliriz: