Thông số quy trình khắc sâu bằng sợi quang cho vật liệu kim loại

Trong ứng dụng Khuôn mẫu, Biển hiệu, Phụ kiện phần cứng, Biển quảng cáo, Biển số ô tô và các sản phẩm khác, quá trình ăn mòn truyền thống sẽ không chỉ gây ô nhiễm môi trường mà còn mang lại hiệu quả thấp. Các ứng dụng quy trình truyền thống như gia công, phế liệu kim loại và chất làm mát cũng có thể gây ô nhiễm môi trường. Tuy hiệu quả đã được nâng cao nhưng độ chính xác chưa cao, không khắc được các góc nhọn. So với các phương pháp khắc sâu kim loại truyền thống, khắc sâu kim loại bằng laser có ưu điểm là không ô nhiễm, độ chính xác cao và nội dung khắc linh hoạt, có thể đáp ứng yêu cầu của các quy trình khắc phức tạp.

Các vật liệu phổ biến để khắc sâu kim loại bao gồm thép cacbon, thép không gỉ, nhôm, đồng, kim loại quý,… Các kỹ sư tiến hành nghiên cứu thông số khắc sâu hiệu quả cao cho các vật liệu kim loại khác nhau.

Phân tích trường hợp thực tế:

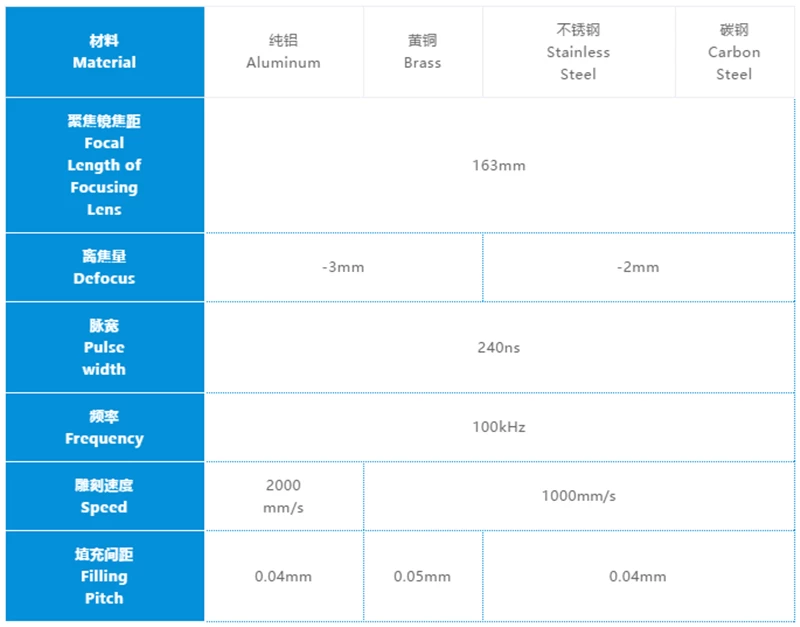

Thiết bị nền tảng thử nghiệm Carmanhaas Công ty máy quét 3D Galvo Trung Quốc, Đầu Galvo 3D với Ống kính (F = 163/210) thực hiện thử nghiệm khắc sâu. Kích thước khắc là 10 mm × 10 mm. Đặt các thông số ban đầu của quá trình khắc, như được hiển thị trong Bảng 1. Thay đổi các thông số của quá trình như lượng mất nét, độ rộng xung, tốc độ, khoảng thời gian làm đầy, v.v., sử dụng máy kiểm tra khắc sâu để đo độ sâu và tìm thông số quá trình với hiệu quả khắc tốt nhất.

Bảng 1 Các thông số ban đầu của chạm khắc sâu

Qua bảng thông số quy trình, chúng ta có thể thấy có rất nhiều thông số có ảnh hưởng đến hiệu quả khắc sâu cuối cùng. Chúng tôi sử dụng phương pháp biến điều khiển để tìm quá trình ảnh hưởng của từng tham số quy trình đối với hiệu ứng, và bây giờ chúng tôi sẽ công bố từng thông số một.

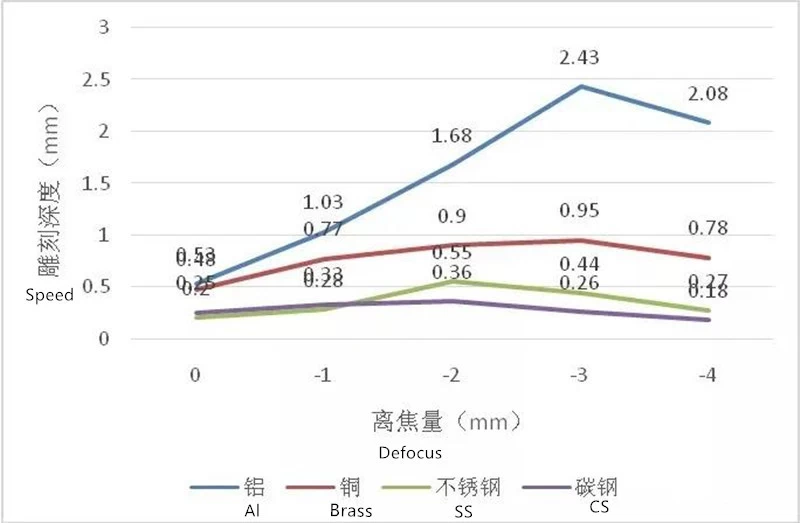

01 Hiệu ứng của mất nét trên độ sâu khắc

Đầu tiên sử dụng Nguồn Laser sợi quang Raycus, Công suất: 100W, Model: RFL-100M để khắc các thông số ban đầu. Tiến hành thử nghiệm khắc trên các bề mặt kim loại khác nhau. Lặp lại thao tác khắc 100 lần trong 305 s. Thay đổi độ mờ và kiểm tra ảnh hưởng của độ mờ trên hiệu ứng khắc của các vật liệu khác nhau.

Hình 1 So sánh ảnh hưởng của mất nét đối với độ sâu của chạm khắc trên vật liệu

Như trong Hình 1, chúng ta có thể nhận được thông tin sau về độ sâu tối đa tương ứng với các lượng làm mờ khác nhau khi sử dụng RFL-100M để khắc sâu trên các vật liệu kim loại khác nhau. Từ những dữ liệu trên, kết luận rằng việc khắc sâu trên bề mặt kim loại đòi hỏi một độ mờ nhất định để có được hiệu quả khắc tốt nhất. Độ mờ để khắc nhôm và đồng thau là -3 mm, và độ mờ để khắc thép không gỉ và thép cacbon là -2 mm.

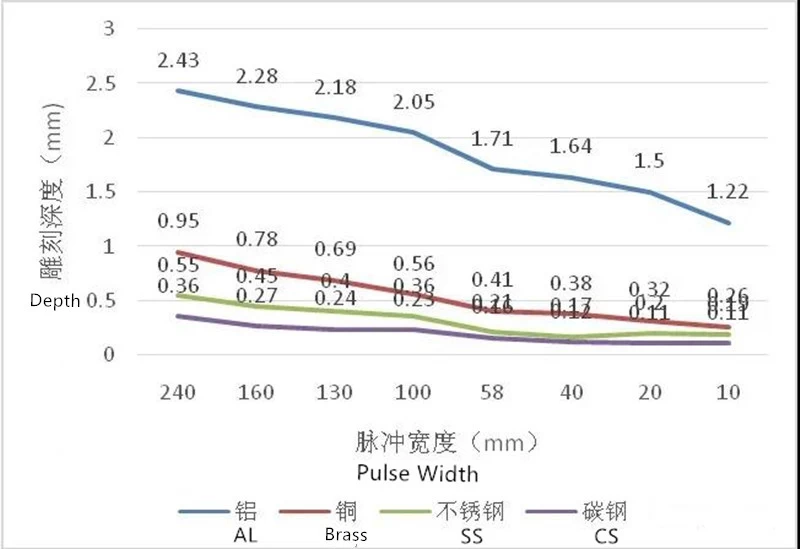

02 Ảnh hưởng của độ rộng xung đối với độ sâu khắc

Carmanhaas Nhà máy máy quét khắc sâuThông qua các thí nghiệm trên, thu được lượng làm mờ tối ưu của RFL-100M khi khắc sâu trên các vật liệu khác nhau. Sử dụng lượng làm mờ tối ưu, thay đổi độ rộng xung và tần số tương ứng trong các tham số ban đầu, và các tham số khác không thay đổi.

Điều này chủ yếu là do mỗi độ rộng xung của laser RFL-100M có một tần số cơ bản tương ứng. Khi tần số thấp hơn tần số cơ bản tương ứng, công suất đầu ra thấp hơn công suất trung bình, và khi tần số cao hơn tần số cơ bản tương ứng, công suất đỉnh sẽ giảm. Thử nghiệm khắc cần sử dụng độ rộng xung lớn nhất và công suất lớn nhất để thử nghiệm, do đó tần số thử nghiệm là tần số cơ bản và dữ liệu thử nghiệm liên quan sẽ được mô tả chi tiết trong thử nghiệm sau.

Tần số cơ bản tương ứng với mỗi độ rộng xung là : 240 ns , 10 kHz 、 160 ns , 105 kHz 、 130 ns , 119 kHz 、 100 ns , 144 kHz 、 58 ns , 179 kHz 、 40 ns , 245 kHz 、 20 ns , 490 kHz 、 10 ns , 999 kHz。 Thực hiện thử nghiệm khắc thông qua xung và tần số ở trên, kết quả thử nghiệm được hiển thị trong Hình 2

Hình 2 So sánh ảnh hưởng của độ rộng xung đối với độ sâu khắc

Từ biểu đồ có thể thấy rằng khi khắc RFL-100M, khi độ rộng xung giảm, độ sâu khắc cũng giảm theo. Độ sâu khắc của mỗi vật liệu lớn nhất là 240 ns. Điều này chủ yếu là do sự giảm năng lượng xung đơn do giảm độ rộng xung, do đó làm giảm sự phá hủy bề mặt vật liệu kim loại, dẫn đến độ sâu khắc ngày càng nhỏ.

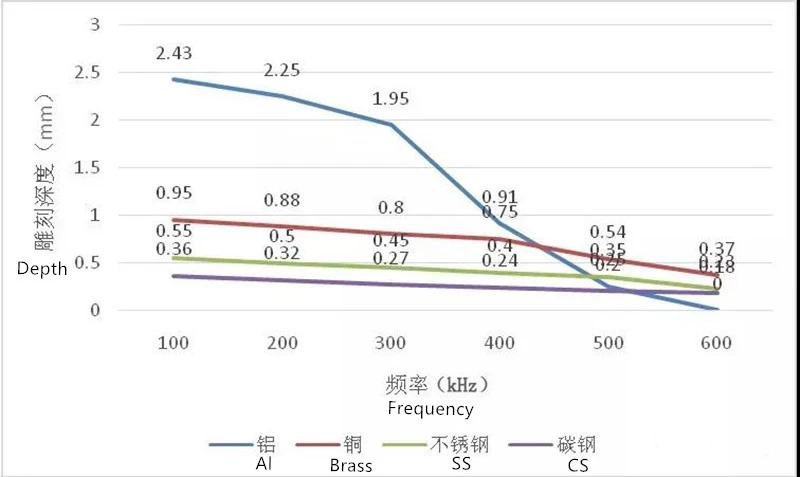

03 Ảnh hưởng của tần số đến độ sâu khắc

Thông qua các thí nghiệm trên, lượng làm mờ và độ rộng xung tốt nhất của RFL-100M khi khắc trên các vật liệu khác nhau sẽ thu được. Sử dụng lượng làm mờ nét tốt nhất và độ rộng xung để không thay đổi, thay đổi tần số và kiểm tra ảnh hưởng của các tần số khác nhau đến độ sâu khắc. Kết quả thử nghiệm Như trong hình

Hình 3 So sánh mức độ ảnh hưởng của tần số đến chạm khắc sâu trên chất liệu

Từ biểu đồ có thể thấy rằng khi laser RFL-100M đang khắc các vật liệu khác nhau, khi tần số tăng lên, độ sâu khắc của mỗi vật liệu cũng giảm theo. Khi tần số là 100 kHz, độ sâu khắc là lớn nhất và độ sâu khắc lớn nhất của nhôm nguyên chất là 2,43. mm, 0,95 mm đối với đồng thau, 0,55 mm đối với thép không gỉ và 0,36 mm đối với thép cacbon. Trong số đó, nhôm nhạy cảm nhất với sự thay đổi của tần số. Khi tần số là 600 kHz, không thể khắc sâu trên bề mặt nhôm. Trong khi đồng thau, thép không gỉ và thép cacbon ít bị ảnh hưởng bởi tần số hơn, chúng cũng cho thấy xu hướng giảm độ sâu khắc với tần suất ngày càng tăng.

04 Ảnh hưởng của tốc độ đến độ sâu khắc

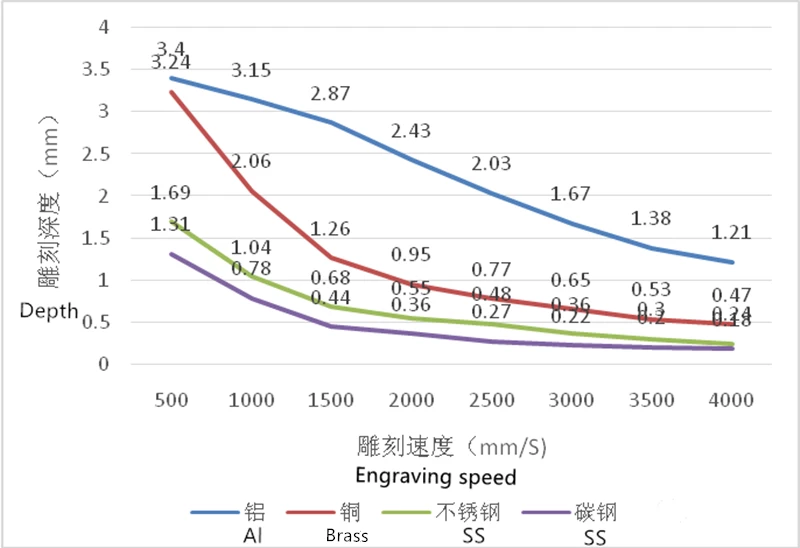

Hình 4 So sánh ảnh hưởng của tốc độ khắc lên độ sâu khắc

Có thể thấy từ biểu đồ rằng khi tốc độ khắc tăng lên, độ sâu khắc giảm tương ứng. Khi tốc độ khắc là 500 mm / s thì độ sâu khắc của mỗi vật liệu là lớn nhất. Độ sâu khắc của nhôm, đồng, thép không gỉ và thép cacbon lần lượt là: 3,4 mm, 3,24 mm, 1,69 mm, 1,31 mm.

05 Ảnh hưởng của khoảng cách điền vào độ sâu khắc

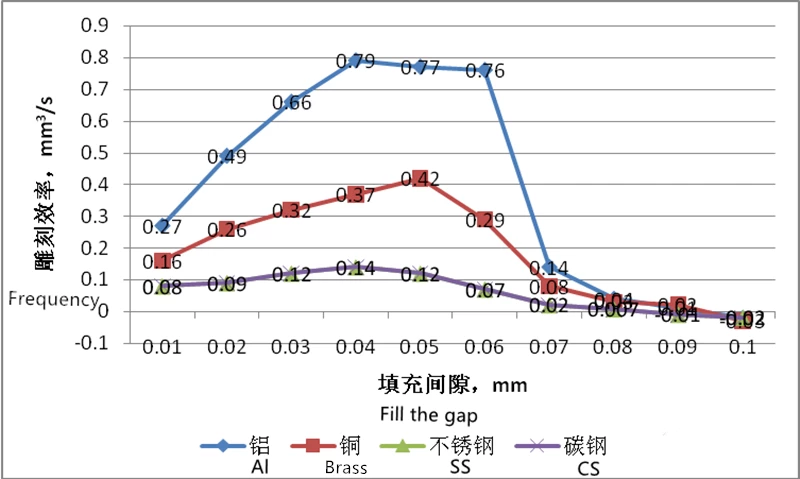

Hình 5 Ảnh hưởng của mật độ lấp đầy đến hiệu quả khắc

Có thể thấy từ biểu đồ rằng khi mật độ lấp đầy là 0,01 mm, độ sâu khắc của nhôm, đồng thau, thép không gỉ và thép cacbon đều là tối đa và độ sâu khắc giảm khi khoảng cách lấp đầy tăng lên; Khoảng cách điền đầy tăng từ 0,01 mm Trong quá trình 0,1 mm, thời gian cần thiết để hoàn thành 100 bản khắc dần dần được rút ngắn. Khi khoảng cách lấp đầy lớn hơn 0,04 mm, khoảng thời gian rút ngắn sẽ giảm đáng kể.

Tóm lại là

Carmanhaas Nhà cung cấp hệ thống khắc và khắc laser Trung QuốcThông qua các bài kiểm tra trên, chúng tôi có thể nhận được các thông số quy trình được khuyến nghị để khắc sâu các vật liệu kim loại khác nhau bằng RFL-100M: