Трудности и решения мощностной батареи лазерной сварки

В настоящее время лазерная сварка стала незаменимым стандартным процессом в производстве батарей питания, включая батареи сварку взрывозащищенного клапана, корпуса батареи и крышки уплотнительную сварки, аккумуляторный модуль и упаковывают сварки, жидкие отверстия для впрыска, и последовательно-параллельной сварки между батарейными блоками Десяткой сложные процессы. Традиционная лазерная технология не в состоянии удовлетворить высокие требования по безопасности и консистенции массового производства батареи питания.

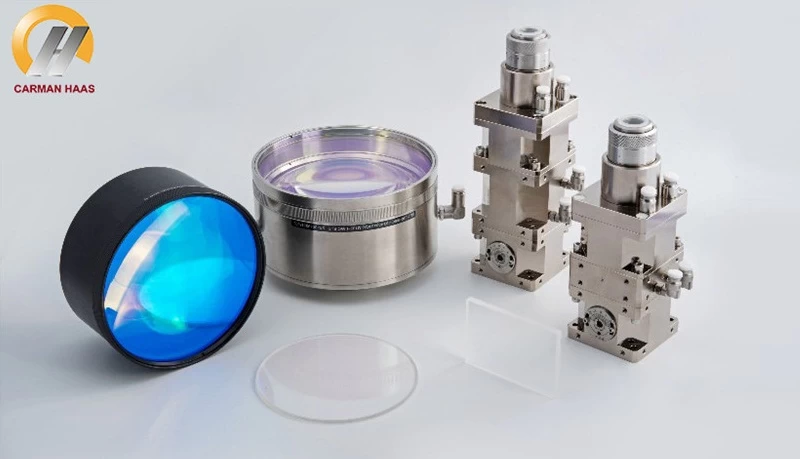

Оптовая оптическая линза используется для питания батареи

Есть много лазерной сварки деталей силовых батарей, материал, в основном, из алюминиевого сплава, небольшое количество деталей изготовлены из меди, никеля и других материалов, а также несколько частей использовать нержавеющую сталь в качестве оболочки батареи. Среди этих материалов, процесс лазерной сварки никеля и нержавеющей стали является относительно простым. Кроме того, более зрелые, но все еще есть много трудностей при лазерной сварке алюминиевых сплавов и меди. В дополнении к влиянию свойств материала, состояние сварного соединения также имеет большое влияние на сварочном эффекте.

Когда алюминиевый сплав и красная медь используются в качестве материалов для сварки, основные причины плохого эффекта обычной лазерной сварки являются:

(1) Оба являются сильно отражающими материалами для волоконных лазеров, а скорость поглощения волоконных лазеров не является высокой, что приводит к плохой стабильности процесса сварки;

(2) теплопроводность два хорошо, сварочный шов трудно сформировать, и это легко генерировать поры.

В то же время, есть некоторые различия между этими двумя материалами. Условно говоря, скорость абсорбции из алюминиевого сплава волоконного лазера выше, чем у меди, а теплопроводность меди лучше, чем из алюминиевого сплава. Таким образом, решение трудностей лазерной сварки между двумя следующим образом: Есть некоторые различия в том же месте:

Алюминиевый сплав

1. Использование относительно небольшое сфокусированное пятно (0.1mm ~ 0.3mm) для сварки.

2. Сварочный скорость не должна быть слишком низкой и должна контролироваться выше 60 мм / с.

3. Принять волоконно-полупроводниковый лазер гибридной сварки.

4. Принять свинг сварки.

медь

1. С помощью небольшой сфокусированное пятно (0.02mm ~ 0.2mm) для сварки.

2. Сварочная скорость должна быть быстрой, более 100 мм / с рекомендуется.

3. С помощью поворотной сварки.

Мощность батареи лазерной резки объектив

Состояние свариваемого материала

Состояние свариваемого материала описаны в этой статье относится к поверхности чистоте и предварительной обработке степени материала. Эти условия приводят к ухудшению качества сварного шва. Результаты конкретные и решения заключаются в следующем:

1. Есть примеси на поверхности материала

производительность Сложность: есть поры в сварочном шве, эффективность уплотнения не хватает, и сил не хватает. Сварной шов имеет точку разрыва и продукт слом.

Решение: Перед тем как сварочный материал, приварена, примеси, такие как масляные пятна и пятна от воды должны быть удалены.

2. Оксид на поверхности алюминиевого сплава не очищается

производительность Сложности: Есть много пор в шве, недостаточной герметизации и недостаточной прочности. Литье неустойчиво, а скорость текучести снижается.

Решение: оксидная пленка должна быть удалена до того, как сварочный материал, приварен, а затем сварку следует проводить как можно скорее.

3. Материал свариваемых шероховатая

производительность Сложность: неравномерное литье, плохой внешний вид. Припой утечки легко произойти, и нет герметизации.

Решение: Материал подвергается механической обработке, и она должна быть ровной и свободной от деформации.